水基淬火介质所面临问题的综合性分析

发布时间:

2022-06-15

孟祥冰1潘政宜2,王忠贺2

(1联泽品牌 山东德州 253000)

(2天津大学 化工学院 天津 300350)

前言

金属热处理是机械制造过程中的重要组成部分,而淬火过程却是决定热处理成败的重要因素。[1]淬火液即淬火介质的液态溶液,是国内外广泛使用的热处理产品,按基本组成可分为水基型和油基型。水基型淬火液是有机聚合物与腐蚀抑制剂混合在一起组成的水溶性的溶液,其应用非常广泛。水基淬火液克服了油基淬火液的缺点,比如:冷却速度慢、淬透性有限、冷却时间长、生产效率低、价格昂贵、以及使用过程中会产生大量的油烟,可能会导致着火事故、污染环境等。[2]水基淬火液正是因为有着水和油无法替代的优点,符合当代绿色环保、安全生产的理念,所以水基淬火液已经占据热处理市场的20%左右。[3]聚合物淬火介质自从20世纪50年代被发现并被用作水基淬火液之后,科学家对其研究从未停止过步伐,目前为止多种聚合物淬火介质已经被研发出来,包括:PVA(聚乙烯醇)、PEG(聚乙二醇)、PAG(聚烷撑二醇)、PEOx(聚乙烯恶唑啉)、PVP(聚乙烯吡咯烷酮)、PAM(聚酰胺聚烯烃乙二醇)、PSA(聚丙烯酸盐)、PMI(聚异丁烯马来酸盐)等。为提高水溶性淬火剂的质量,国内外的淬火介质研究生产企业及专家都投入了很大的财力物力,但是现在国内不少厂家生产的水溶性淬火剂与国外著名品牌比较还存在不小差距且国内不同厂家生产的水溶性淬火剂质量往往也差别很大,主要表现在稳定性差,容易腐败,发臭,变黑等。山东思科工业介质有限公司(以下简称:思科工业介质)作为一家专业制备淬火液的企业,以着重问题探究,提高产品质量,服务企业生产为宗旨。山东思科工业介质有限公司为了缩小与国外著名品牌的差距,推动PAG水基淬火介质的技术进步,针对上面提到的水基淬火液所遇到的问题进行了专业性分析并进行了大量的研究工作,有效地提高了产品的使用寿命和稳定性等,所生产的senco-P75、P85淬火液保证数年不发黑,不溢臭等。

一、PAG淬火液的基本特性及其溶解过程

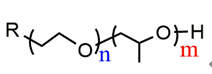

PAG主要包括聚乙二醇(PEG)、聚氧乙烯醚、聚氧丙烯醚、聚氧乙烯聚氧丙烯醚和聚氧乙烯聚氧丙烯胺醚等,这些都属于非离子表面活性剂。思科工业介质主要研究的是以聚氧乙烯聚氧丙烯醚(Dodecylpolyoxyethylene polyoxypropylene ether)为主要成分的水基淬火液。聚氧乙烯聚氧丙烯醚又名十二烷基聚氧乙烯聚氧丙烯醚,其化学式为:R(C2H4O)n(CH3CH2CHO)mH,结构式如图(1)。R一般为十二碳烷基,其中n和/或m值越大,分子亲水性越强,即分子链上的醚键越多越容易通过氢键与水结合。

图(1):分子式

PAG在水中的溶解为物理过程。

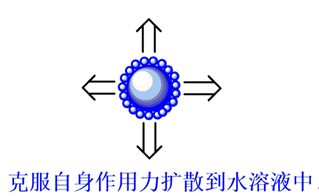

第一步:指PAG克服自身分子间的相互作用力从其表面扩散到水溶剂中的过程,这一过程是吸收热量的过程。如图(2):

图(2):第一步

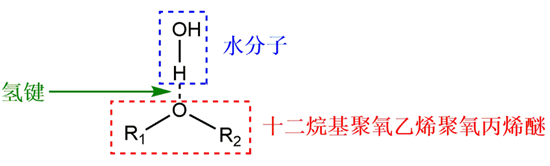

第二步:PAG分子醚键中的氧通过孤对电子与水分子形成氢键,PAG分子与水分子发生水合作用过程中释放出多余的能量形成稳定的溶剂化物,而多余的能量以热能的形式释放使得溶液整体温度升高。如图(3):

图(3):第二步

二、淬火过程及PAG冷却介质可能发生的反应

在淬火的过程中,工件周围冷却介质的温度不断升高并被加热汽化,其表面形成的导热性较差的冷却介质蒸汽膜把液体介质隔绝,故使工件冷却速度较慢。冷却开始时,由于工件放出的热量大于介质从蒸汽膜中带走的热量,故膜的厚度不断增加,随着冷却的进行,工件温度不断降低,膜的厚度及其稳定性也逐渐减小,直至破裂而消失,这是冷却的第一阶段[4-5]。当蒸汽膜破裂后,进入沸腾阶段,红热的工件与介质直接接触,工件表面的介质激烈沸腾,介质汽化以后不断逸出的气泡会带走大量热量,使工件的冷却速度变快。[6]沸腾阶段前期冷却速度很大,随着工件温度的降低,其冷却速度逐渐变慢,此阶段一直要持续到工件冷却至介质沸点时为止,这就是冷却的第二阶段[7]。工件冷却至低于介质的沸点时,主要依靠对流传热方式进行冷却,这时工件的冷速有时会比蒸汽膜阶段还要缓慢。这就是淬火冷却的三个阶段,但是这三个阶段没有明确的界限,在某一时刻三个阶段可能是共存的。

PAG的醚键与水是通过氢键相互作用的(如图3所示),这种作用力比较弱,液温的升高会导致氢键断裂,结合在醚基上的水分子脱离,PAG成为油相从水中析出,这时候出现浊点(逆溶点)。通常在淬火过程中,粘附在工件表面的聚合物膜可以因为搅拌、冷却循环、水蒸气逸出带出一部分热量,但在淬火液的实际使用过程中,接触工件表面部分冷却介质的液温可能因为工件较高的温度从而导致氧化分解(研究发现一般在250℃左右会出现醚键断裂的现象),所以使用水溶性淬火剂必须要有冷却、搅拌和循环等措施。

三、淬火过程中淬火液所遇到的问题及解决建议

1、淬火异常

1)淬火介质老化导致淬火异常

传统观点认为淬火液异常是由于外来物质污染从而导致淬火介质的浓度增高而引起的,但是德州思科工业介质有限公司通过深入研究淬火冷却过程和PAG物质属性,发现在淬火过程中这种局部温度过高导致淬火介质PAG分解,分子链中的疏水基/亲水基链长发生变化。分子量低的分解产物氧化成气体逸出,其余残留在淬火液中的断链产物不再具有原来调节冷却性能的特性,成为非有效成分存在于淬火液中。因此,经反复高温使用后的PAG更多的呈现为疏水基的特性,甚至成为油相从水中析出,这同样会导致工件在淬火过程中受热不均。热处理生产的工件越大,淬火液使用时间越长,淬火介质的老化现象越明显,并且这种老化是只可减缓,不可抗拒。思科工业介质有限公司针对这种问题研发了使用寿命长的淬火液。

2)溶度改变导致淬火异常

PAG淬火液是以PAG聚合物为主要原料然后添加一些辅助性能的添加剂混合而成。在工件淬火过程中,周围的液温会随着工件的加入而升高,当液温升到至浊点时,冷却介质就会与水分离成为油相并以细小的液珠存在于淬火液中。悬浮在淬火液中冷却介质接触到温度较高的工件时,就会把工件包裹起来。PAG淬火介质就是靠这种包膜来调节冷却速度的,避免了工件发生淬火变形及开裂。当工件的温度逐渐降低,粘附在工件上的聚合物又会回溶到淬火液中,回溶过程较慢需要较长的时间,然而在生产中厂家往往不会等到聚合物完全回溶就将工件从淬火液中取出。此时工件会带出大量的淬火液中的PAG聚合物。长期以往,每次淬火后,淬火液中的冷却介质的相对浓度就降低,而其它添加剂的浓度就会逐渐相对升高。在淬火液中只有PAG才有具有调节冷却特性,浓度降低就会相应降低了淬火液冷却能力。为此山东思科介质有限公司提出以下几点建议:首先,延长回溶时间,回溶时间越长,工件上残留的淬火介质越少;其次,若工件表面残留过多淬火介质,可以使用少量的水对工件进行清洗重新使用;最后,经常监测淬火液的浓度,一旦发现浓度变化过大,需及时调整,避免工件变形或开裂。

2、淬火液污染

1)内部污染

首先水的污染,这是不可避免的,但是我们通过增加水的纯度来提高淬火液的使用寿命。其次由于不均衡的带出引起的污染。淬火冷却后期,工件表面温度下降到逆溶点附近,工件表面所沾的淬火原液就会慢慢回到工作液中。回溶时间越长,工件表面残留就会越少。如果淬火介质带量太多,就会引起淬火组分失调。当工件投放到淬火液中时,由于高温影响可能会导致淬火介质的高分子链的断裂,断裂下来的小分子氧化成气体逸出,断裂的较大的分子不再有冷却性能而存在于淬火液中。

2)外部污染

外部污染主要有工件带入的氧化皮、灰尘、油类等。氧化皮一般溶入槽底,其存在一般不影响浓度的测定和冷却性能,只要定期过滤去除就能保证正常生产。其中难处理的就是外来油。油污染通产来自工件上的切削液、设备中的润滑及液压油等。由于油的密度比水小,所以油一般会附在表面或乳化到水溶液中。浮在表面的油不影响淬火液的冷却性能,但是可能会妨碍操作和浓度的测定。当受到比较强烈的机械搅拌或者淬火液中带进了肥皂和洗涤液时,这些油就容易被乳化到淬火液中。乳化进去的油一般不影响淬火液的浓度测量值,但会稍微增大低温时的冷却速度。有可能因油污细菌分解而变臭、变黑。因此在生产过程中需设法不让油进入淬火液中并及时清除淬火液上面的浮油,打破油的乳化状态并加以清除。

3、细菌滋生问题

水基淬火液与油基淬火液有着很大的区别,当使用聚合物淬火剂时,淬火液中往往会滋生细菌。众所周知,一旦满足生命生存所需要的条件,比如说水、空气、养分,生命就可以存在并繁衍。而聚合物淬火液的体系完全符合这些条件,所以容易滋生细菌。细菌的滋生则会对淬火液产生不良影响:(1)细菌的存在会分解有机物并催化其发生一些化学反应,冷却介质被分解后,聚合物水基淬火剂的使用寿命就会大大缩短;(2)细菌的滋生也会导致对流阶段的冷却速度加快,[8]影响工件的淬火质量;(3)细菌的滋生还可能阻塞过滤系统,影响系统的正常工作;(4)细菌的滋生会改变聚合物水基淬火剂的pH,使其下降显酸性,腐蚀工件及设备,从而影响淬火剂的冷却性能;(5)细菌的滋生还会产生难闻的气味,危害周围环境和操作者的皮肤。[9]为了防止细菌滋生,应该从下面几点来进行防范:(1)由于聚合物水基淬火剂的一般使用浓度都不会超过25%,其组分绝大部分为水,所以水的质量会决定淬火液中细菌的滋生情况,从而对淬火液的性能有着很大的影响。因此在使用水之前应该对水从pH硬度、硫酸根离子含量、氯离子含量、磷酸根离子含量、单位溶剂细菌数目等进行评定;(2)杂油的存在也会导致细菌的滋生,因此淬火剂在使用过程中需要进行有效的循环以及长期不用时需要定期进行循环以防止细菌的滋生;(3)细菌的滋生会释放出酸性物质,使pH值降低,因此应该时常监测聚合物淬火剂的pH值并及时添加原液或者联系供应商来进行调整,但是不能用强碱进行中和并提高pH值,因为强碱会破坏淬火介质的结构,使淬火介质断裂或分解,加速淬火介质的老化,所以不宜用强碱来提高pH值;(4)淬火过程中会不断产生氧化皮以及炭黑,这些杂质会沉积在系统中,导致过滤系统堵塞并会成为细菌滋生的场所,因此应定期进行清理。

结论

本文详细阐述PAG的物理特性及其在淬火过程中可能发生的反应并对水基淬火剂的使用中所遇到的问题及解决办法进行了归纳总结:

(1)水基淬火剂淬火异常现象可能是由于冷却介质老化和浓度改变引起的,因此应该及时检测浓度变化并做出调整;

(2)内部污染和外部污染会导致淬火液的冷却性能发生较大的改变,因此应及时对淬火液进行检测、污染物清除,防止工件变形甚至开裂;

(3)水、杂油及循环不够、pH降低、杂物沉积都会造成细菌滋生,因此在水基淬火液使用过程中应该严格选择水源、及时清除杂油并控制一个良好的循环系统、随时监测pH并对其进行调整及时清除杂物等。

参考文献:

[1] 王芳芝.水基聚合物淬火介质现状及发展[J].中国科技博览,2011(10):9-9.

[2] 孔令飞,程良,韩慧鑫.F2000淬火介质在常用合金结构钢中的应用研究[J].金属加工(热加工),2013(15):17-20.

[3] 陈春怀,周敬恩.使用聚合物淬火剂出现变形和开裂倾向的原因和对策[J].兵器材料科学与工程,2001(05):69-72.

[4] 梁轩.淬火介质对7075铝合金厚板淬火残余应力的影响[D].中南大学,2003.

[5] 王伟佳.多种常用钢在不同淬火介质中换热系数的测算[D].大连理工大学,2007.

[6] 张克俭.淬火介质的冷却特性曲线究竟说明了什么[J].热处理技术与装备,2007(02):25-28.

[7] 李芳芳.淬火介质对2519A铝合金组织与性能的影响[D].中南大学,2008.

[8] 陈春怀,周敬恩.聚合物淬火介质浓度的测量应用[J].机械工程材料,2001(11):34-35.

[9] 陈春怀,周敬恩.使用聚合物水基淬火剂出现细菌问题的原因及其对策[J].热加工工艺,2001(02):27-30.

本文已在2008年第12期《金属加工》杂质发表

相关内容

18616249041

18616249041

sencochem@163.com

sencochem@163.com